Line Up

製品ラインナップ

SCROLL

製品ラインナップ

Products

小型NC旋盤・小型マシニングなど、HASEGAWAの技術を集結させた工作機械をご紹介します。

NC旋盤

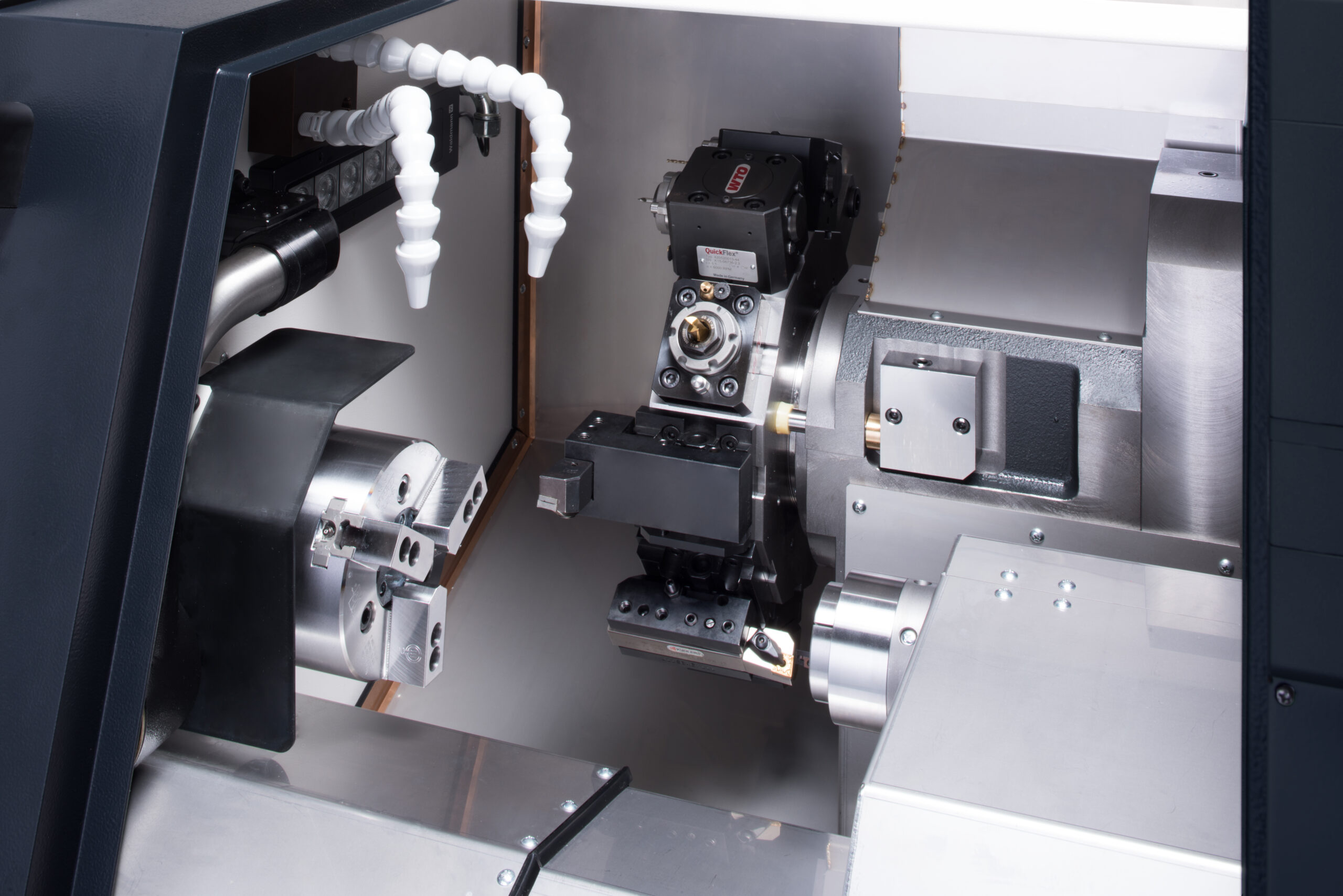

くし刃型:Pシリーズ P15/25

くし刃型:Pシリーズ P15/25 P15の間口はわずか550mm 実用性に富む超小型機のスタンダード P25は6インチチャックまで ITや自動車等の高精度部品加工に最適 0.1μmの高精度仕様

くし刃型:Jシリーズ J25/J40

くし刃型:Jシリーズ J25/J40 コストパフォーマンスに優れた 高精度NC旋盤 左右対称デザインにより 熱変位を抑制 オペレーターの補正回数を最小化

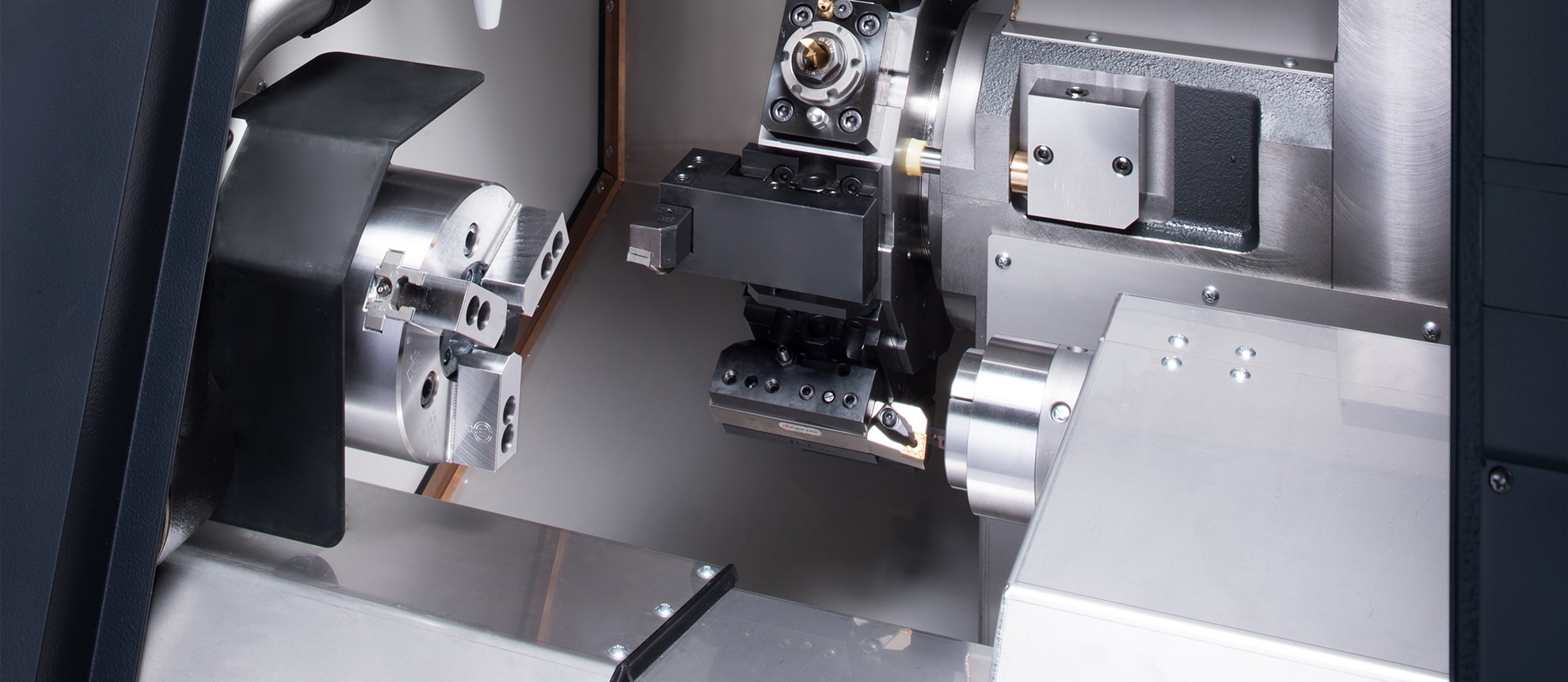

くし刃型:Pシリーズ PW15/PW25

くし刃型:Pシリーズ PW15/PW25 2工程を省スペースで実現する 超小型並行2スピンドルNC旋盤 6インチチャックまで高剛性仕様 豊富なカスタマイズバリエーション 0.1μmの高精度仕様

くし刃型:Hシリーズ H30/H40

くし刃型:Hシリーズ H30/H40 クラス最速の早送り速度30m/min タクトタイムの短縮と加工精度の向上 ロングテーブルにより ミーリングタレットなどの 多彩なオプションを追加可能

タレット型:Cシリーズ C24

タレット型:Cシリーズ C24 8角タレットを装備 芯押台もオプションで装着可能 ダブルVスライドで鏡面加工から ハードターニングまで 左右対称デザインにより熱変位を抑制 オペレーターの補正回数を最小化

タレット型:Cシリーズ C42

タレット型:Cシリーズ C42 10角タレットを装備 ミーリング・Y軸・サブ主軸・芯押台の 多彩なオプション コンパクトで抜群の操作性 スピンドルなど主要構造も完全自社生産

タレット型:Cシリーズ C52

タレット型:Cシリーズ C52 12角タレットを装備 ミーリング・Y軸・第二主軸・芯押台の 多彩なオプション コンパクトで抜群の操作性 スピンドルなど主要構造も完全自社生産

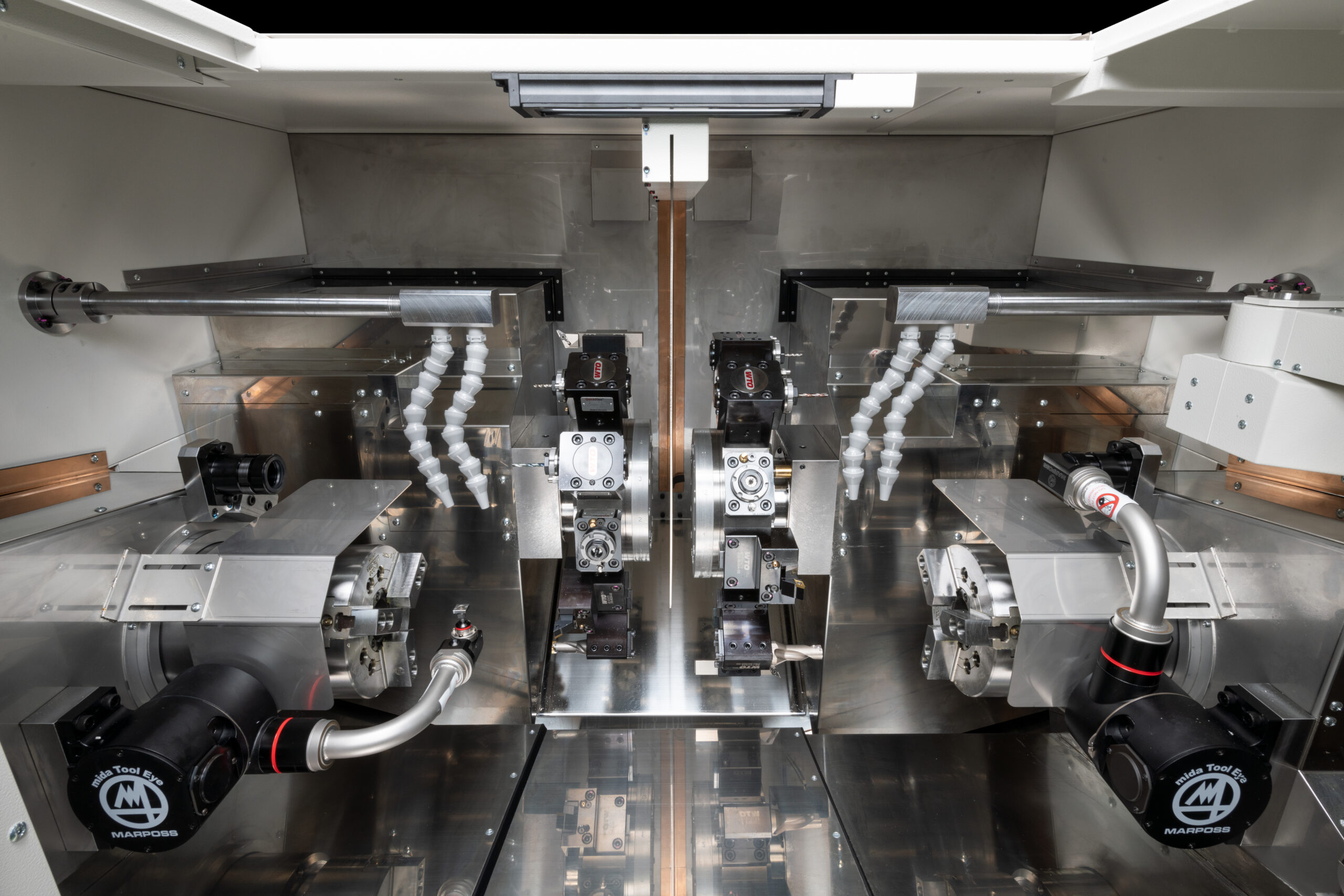

タレット型:Cシリーズ CW42/CW52

タレット型:Cシリーズ CW42/CW52 対向式2スピンドル2タレット(12角) 熱変位対策により高精度加工が可能 振動減衰性に優れた高剛性水平ベッド 同期加工及び 左右のワーク受け渡しが可能

タレット型:TZシリーズ TZ25MY

タレット型:TZ25MY 24ツールが装着可能な12角タレットの ターニングセンタ 主軸をX軸に、12角タレット刃物台を Z軸、Y軸に動かす事で コンパクトさを維持したまま 精度と利便性が格段と向上

マシニングセンタ

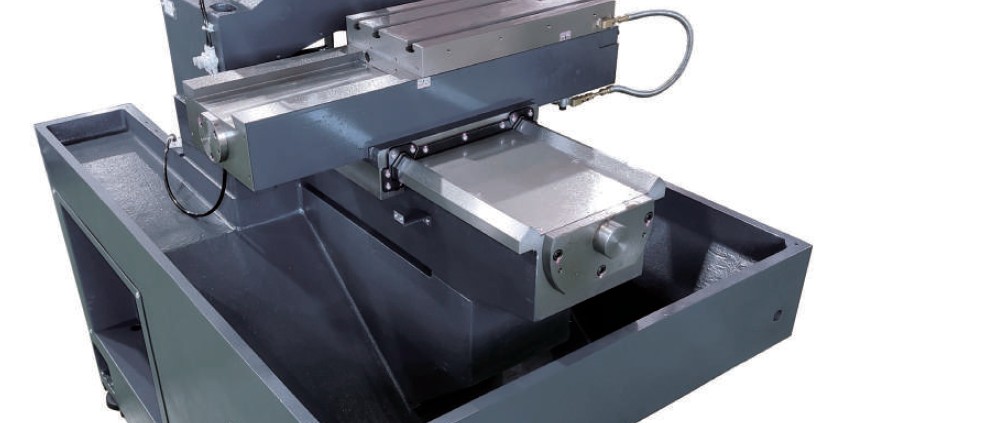

立型:PMシリーズ

PM150/PM250/PM250-5X

立型:PMシリーズ

PM150/PM250/PM250-5X

間口600mm(PM150)の

超小型ミーリングセンタ

主軸とスライドのオーバーハングを

最小限に抑えた特許取得構造

自動化が容易な各種ローダをご用意

立型:PMシリーズ

PM320/PM320-5X/PM320-5XT

立型:PM320シリーズ 間口1200mmのコンパクトマシニングセンタ 主軸とスライドのオーバーハングを 最小限に抑えた特許取得構造 自動化が容易な各種ローダ、パレットストッカをご用意

横型:PMHシリーズ

PMH150/PMH250

横型:PMHシリーズ

PMH150/PMH250

クラス世界最小の横型MC

切粉はけが良く、機械連結が容易

立型:Vシリーズ V3

立型:Vシリーズ V3 高精度な仕上げ加工に最適な #30クラスの立型マシニングセンタ コラムトラバース式で スライドへの切粉の影響が小さい

専用機

ソリューション

高精度加工を支える精密チャックソリューション

長谷川では、ダイヤフラムチャックや精密エアチャックの採用実績が多く、用途に応じた最適なご提案が可能です。 ダブルピストンタイプや主軸内クーラント対応、着座確認装置付きなど、多層チューブ構造にも対応できます。 層構成を最適化することで無給油タイプを実現することも可能で、メンテナンスフリー化に貢献します。 さらに、チャック内部にカウンターバランスを設けることで、より高い加工精度や高速回転を実現できます。 ダイヤフラムチャックでは最高12,000min⁻¹までの運用実績があり、高精度加工分野で高い評価をいただいています。

テストカットによる確実な加工検証

テストカットのご相談は、ぜひ長谷川にご連絡ください。当社では多くのテストカット機・デモ機を用意し、 実加工を想定した検証が可能です。 素材図・ワーク図に加え、現状の刃物、工程、チャッキング、プログラム、クーラント条件などの情報をご提供いただければ、 スムーズな対応が行えます。 一部分のみのテストカットから全工程を想定した検証まで承っており、刃物やクーラントのご支給にも対応可能です。 実際に加工可否を確認したうえでご購入いただくケースが多く、安心してご依頼いただいています。 図面をもとにしたサイクルタイム検証も可能です。

樹脂加工・プラスチック加工は長谷川にお任せください

樹脂ワークの加工は、ぜひ長谷川機械製作所にお任せください。 プラスチック加工は当社の得意分野であり、樹脂特有の切粉対策や集塵、 振動切削による切粉分断、ゴム材料の加工まで幅広く対応しています。 樹脂シールリングの自動化にも実績があり、傷がつきにくい専用搬送方法をご提案できます。 バーフィーダ仕様では、刃物台でワークを引き出す方式、エアで後方から押し出す方式、 バーフィーダによる自動化など、多様な工程設計が可能です。 ホブ加工を含む各種テスト実績もあり、近年は半導体製造関連部品の引合いも増加しています。 ドライ式チップバケットなど、現場に即した周辺提案も可能です。

自動化を前提にした複合加工機で、無理のない自動化を

五軸マシニングセンタや旋盤ベースの複合加工機の自動化は、ぜひ長谷川にお任せください。 複合加工機の自動化は高価格になりがちですが、自動化を前提に設計された長谷川のコンパクトな機械であれば、 手ごろなコストで導入が可能です。PMシリーズは左右のメンテナンスエリアを極力省いた構造を採用しており、 通常はシステムインテグレーターが担うような自動化も社内で対応できます。 CWシリーズも同様に、自動化親和性が高く、ガントリーローダ仕様や協働ロボット仕様など、 現場条件に応じた柔軟な自動化提案が可能です。

限られたスペースから最大の生産性を引き出す

設備選定において、設置スペースに対してどれだけの生産性を引き出せるかは非常に重要なポイントです。 限られた工場レイアウトの中で、1㎡あたりの生産能力を最大化することは、製造業における大きな競争力につながります。 長谷川ではこの考え方を徹底的に追求し、省スペースでも高い付加価値を生み出せるコンパクトな複合加工機をラインアップしています。 複合加工・工程集約・自動化を小さな設置面積で実現できるため、限られた面積でも効率的な生産レイアウトが可能です。 特に都市部や2階設置など、スペース制約のある環境でこそ、その効果を最大限に発揮します。

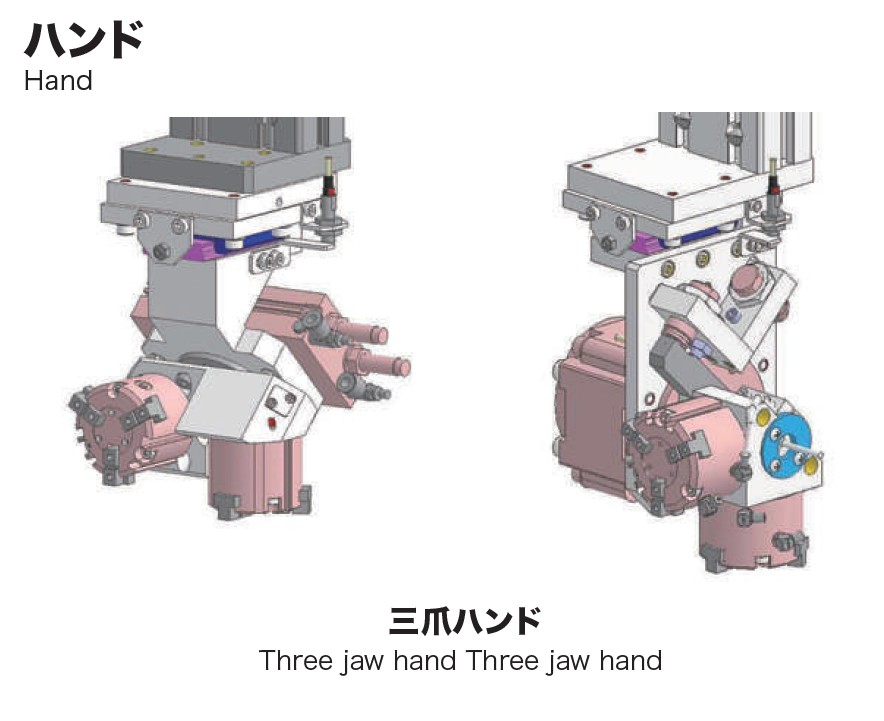

高剛性ガントリー構造による安定した自動化搬送

長谷川のローダーはFANUC NC制御を採用しています。 機械本体の鋳物フレームに直接固定されたガントリー構造により、 高い剛性と安定した動作を実現します。 500gクラスの小型ワークから最大3kgまで対応し、用途や生産規模に応じた仕様選択が可能です。 2スピンドル機では左右主軸を用いた表裏加工や同時加工が行え、タクト短縮と工程集約に貢献します。 ローダーとの組み合わせにより無人運転や長時間の自動運転が容易となり、夜間稼働や省人化にも対応します。 さらに、専用ハンド、反転ユニット、ストッカー、インライン測定との連携など、量産向けのカスタマイズにも柔軟に対応します。

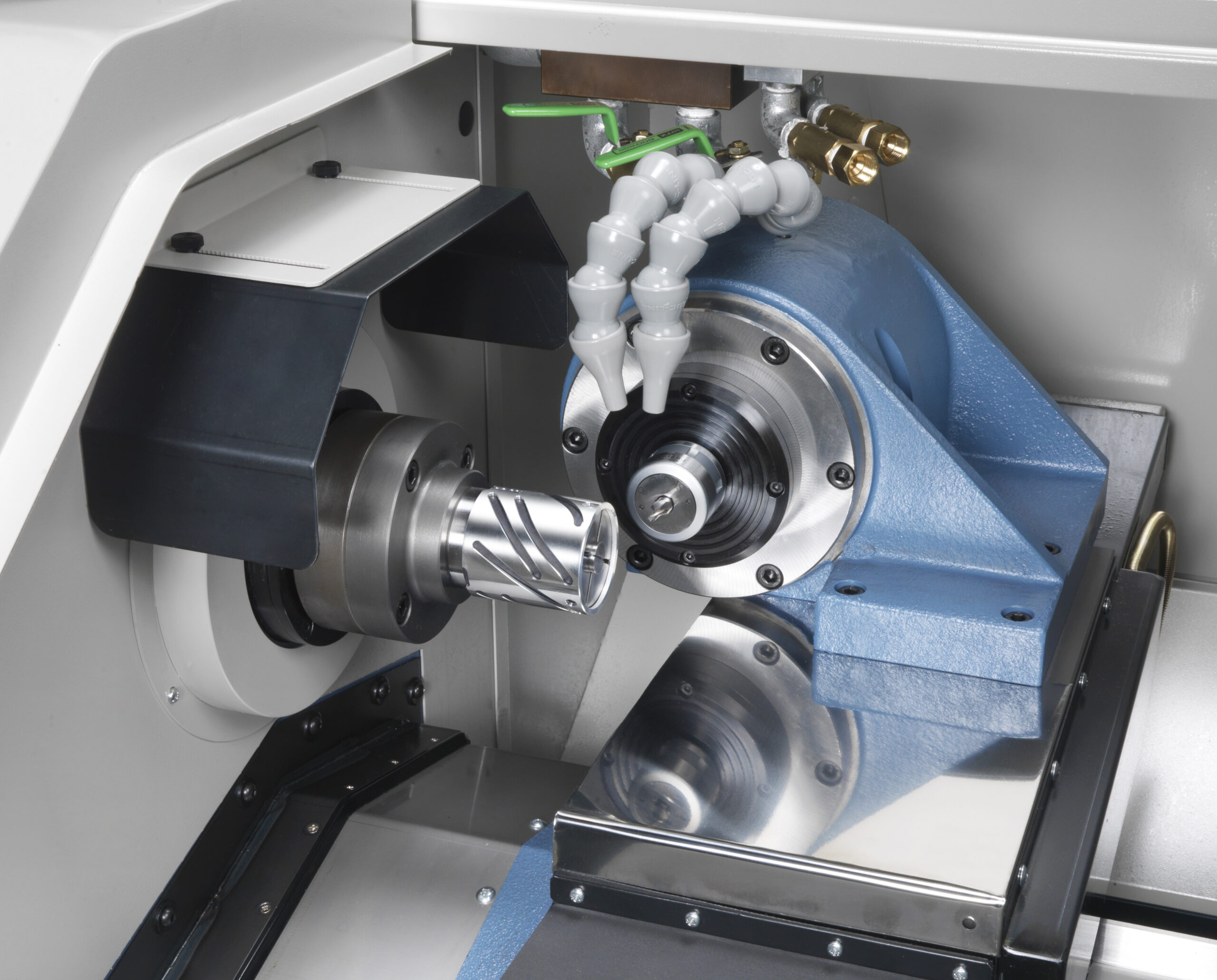

一筆書き加工で実現する高精度・高効率な球面加工

独自技術により球面を一筆書きで連続切削し、従来は複数工程を要した球面加工を短時間・高品位・低負荷で実現します。 切削・バニシング・研磨まで一貫加工が可能で、真球度5µm以下、表面粗さRa0.1µm以下を安定して狙えます。 高剛性構造と最適バランス設計により工具寿命を延ばし、加工ばらつきを低減。 生材加工や自動化にも対応し、量産・省人化・コスト削減に貢献します。

左右対称構造が生む、高い振動減衰性能と寸法安定性

CWシリーズは、高強度鋳物を採用し、左右完全対称のレイアウトと多数のリブ構造によって、 十分な断面積と高い剛性を確保しています。 これにより、左右方向の振動が伝わりにくく、一般的な加工条件では振動の影響が加工面にほとんど現れません。 本構造については、日本大学および福島県との共同研究により解析・評価を進めており、 実験データに基づいた高い振動減衰性能を確認しています。 また、左右対称構造により熱変位の挙動が安定し、温度変化による寸法ずれを抑制します。 長時間運転や量産加工においても、安定した寸法精度を実現します。

Pシリーズ 微細加工専用 高精度旋盤

Pシリーズは、微細加工専用として開発された高精度CNC旋盤です。 アルミ端面切削においてRz 百分台クラスの優れた表面粗さを達成しており、 レンズやミラーなどの高精度部品をはじめ、 高品位な仕上げ面が求められる加工に適しています。 高剛性・高熱安定構造と高精度送り制御により、 小径工具やダイヤモンド工具を用いた安定した精密切削を実現。 自動車部品の量産ラインでも多数の実績があり、 24時間稼働に対応する高い信頼性と耐久性を備えています。

高剛性設計によるハードターニング対応の長谷川旋盤

長谷川の旋盤は、HRC60クラスの高硬度材に対するハードターニングに対応できる高剛性設計の機械です。

コンパクトサイズでありながら主要構造部に鋳物を使用しており、優れた減衰性と精度安定性を確保しています。

また、くし刃型旋盤はスライドに対して刃物が低い位置に配置される構造により、

見た目以上の高い剛性を実現しており、強い切削力を必要とする仕上げ加工にも対応できます。

加工方式も幅広く、ドライ加工はもちろん、切削液を使用したウェット加工にも対応可能です。

さらに、CBNやセラミック工具にも適しており、高硬度材のハードターニングや高精度仕上げ加工に最適な仕様となっています。

J25・C24 ― 高精度・高剛性コンパクト旋盤

J25およびC24は、ミクロンオーダーの安定した加工精度を実現する高精度・コンパクト旋盤です。

長谷川独自の熱変異対策(熱源配置の最適化、構造体の対称設計、鋳物ベッドの減衰特性など)により、温度変化の影響を受けにくく、補正作業や調整回数を大幅に低減できます。

高主軸周速によりハードターニングにも対応しており、HRC60級の高硬度材の仕上げ加工にも最適です。

自動化システムとの接続も容易で、量産ラインへの導入にも適しています。

キサゲ仕上げダブルVスライド構造や長谷川独自の特殊機構により、長期にわたる精度維持と高剛性を実現します。

コンパクトながら主要構造部に高品質鋳物を採用し、優れた減衰性と安定性で精密加工から量産まで幅広く対応します。

高硬度材ハードスレッドワーリング

長谷川機械では、HRC60クラスの焼き入れ鋼に対するハードワーリング加工を、当社独自の特許ホルダにより高精度かつ安定して実施できます。

特にモジュール2以下の微細な歯形加工に強みを持ち、一般的なホルダでは対応が難しい領域でも安定した加工品質を実現します。

これまでにも、ボールねじやウォームシャフトなど、高硬度かつ高精度が求められる部品で多数の加工実績があります。

量産・試作いずれにも柔軟に対応しており、お客様の品質要求に応える最適な加工プロセスをご提供します。

さらに、当社が得意とする工程集約や自動化システムと組み合わせることで、無人運転の安定化やタクトタイム短縮にも大きく貢献できます。

高硬度材の仕上げ加工や歯形加工の工法見直しをご検討の際には、ぜひ長谷川機械へご相談ください。

既存コレットの流用(互換性対応のご案内)

長谷川機械では、お客様が今お使いのコレットを極力そのまま活用できるよう、互換性に配慮した機械選定を行っています。

型式や実物をご提示いただければ、既存コレットに対応する最適な機種をご提案可能です。

廃番となったメーカーのコレットでも、対応できるケースが多くございます。

一部のサイズ・特殊仕様品では適合が難しい場合がありますが、

その際は代替コレットや最適なシステム構成をご提示し、初期投資を抑えながらスムーズな導入と高い生産効率を実現します。

自動切削加工ライン(旋盤 マシニングセンタ 連結)

旋盤とマシニングセンタを自社でラインナップする長谷川だからこそ、工程全体を見据えたご提案が可能です。

私たちはフットワークが軽く、柔軟なカスタマイズにも迅速に対応します。

多関節ロボット、パーツフィーダ、自動計測、研磨ユニットなどを可能な限り社内で対応し、検討工数とアフターサービス対応を大幅に削減します。これにより、アフターサポートの効率も向上します。

社内にはガントリーローダやロボットティーチング、電気設計・制御に精通したエンジニアが在籍し、自動車メーカー向けの多台数連結ラインの実績もあります。

長谷川の機械はコンパクトで高さが低く、ロボットやガントリーローダとの自動化がしやすい構造です。こうした強みにより、お客様の生産効率向上と利益拡大に貢献してきました。

自動化や工程改善に関するご相談は、ぜひお気軽にお問い合わせください。

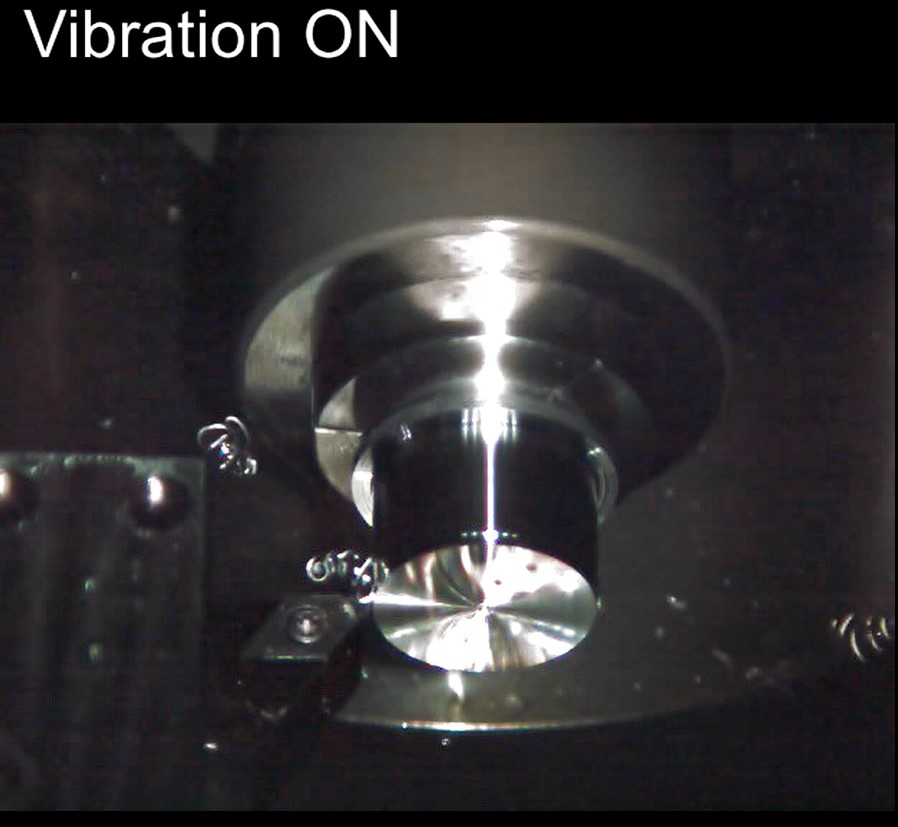

振動切削(主軸オシュレーション)

振動切削(オシレーション加工)について

長谷川のコンパクト機でも切りくず対策は万全です

振動切削は、X・Z軸を主軸回転と同期させて周期的に振動させることで、切りくずを細かく分断する加工技術です。空振り時間を設けることで絡み付きや排出不良を抑え、振幅や周期はプログラム上で簡単に設定できます。

主な効果として、切りくず絡みの大幅減少、深穴・細径加工の安定化、工具寿命の向上、無人運転でのトラブル低減などが挙げられます。

長谷川の機械はコンパクトながら、振動切削に必要な剛性・制御応答性・同期精度をしっかり確保。排出性を考えた構造設計により、大型機に匹敵する安定した加工性能を発揮します。

深穴加工の詰まり解消、夜間稼働の安定化、難削材の工具寿命向上など、お客様から高い評価をいただいています。

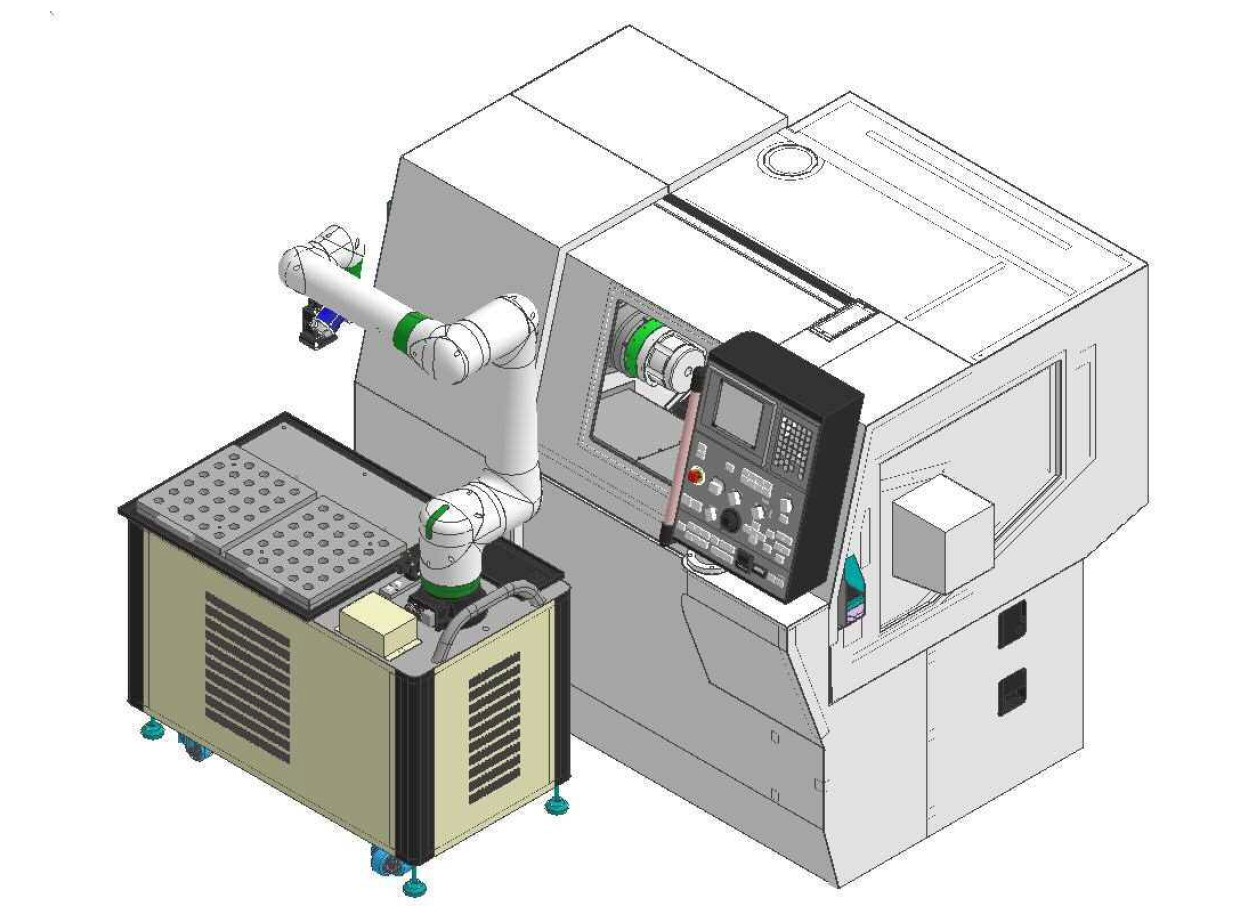

協働ロボットパッケージングシステム

協働ロボットパッケージングシステム

長谷川の協働ロボットパッケージは、カメラでワーク基準点を撮影することで位置補正を自動化しており、台車を別の機械へ移動しても、簡単に元の位置関係を復元できます。

設備レイアウトの変更や機械の入れ替えにも柔軟に対応でき、生産ラインの拡張性が高いことが特長です。

また、パレット以外のワーク形状にも対応できるよう、多様なエンドエフェクタや供給方法のオプションをご用意しており、製品・工程に合わせた最適な自動化構成をご提案できます。

省人化、作業標準化、段取り時間の短縮に大きく貢献するロボットシステムです。